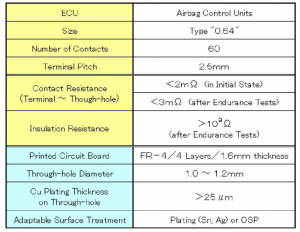

ก. สรุปข้อมูลจำเพาะ

ข้อมูลจำเพาะของคอนเนคเตอร์สวมอัดที่เราพัฒนาขึ้นคือ

สรุปไว้ในตารางที่ II

ในตารางที่ II "ขนาด" หมายถึงความกว้างของหน้าสัมผัสตัวผู้ (ที่เรียกว่า "ขนาดแท็บ") มีหน่วยเป็น มม.

B. การกำหนดช่วงแรงสัมผัสที่เหมาะสม

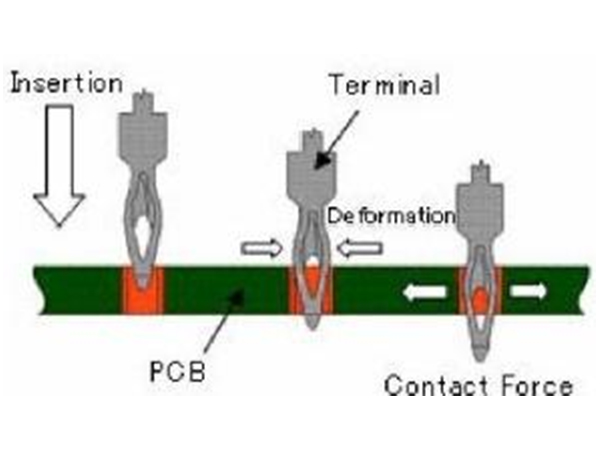

ในขั้นตอนแรกของการออกแบบขั้วต่อแบบสวมอัด เราต้อง

กำหนดช่วงแรงสัมผัสที่เหมาะสม

เพื่อจุดประสงค์นี้ไดอะแกรมลักษณะการเสียรูปของ

ขั้วต่อและรูทะลุถูกวาดตามแผนผัง ดังที่แสดง

ในรูปที่ 2 มีการระบุว่าแรงสัมผัสอยู่ในแกนตั้ง

ในขณะที่ขนาดเทอร์มินอลและเส้นผ่านศูนย์กลางของรูทะลุอยู่ใน

แกนนอนตามลำดับ

C. การกำหนดแรงสัมผัสขั้นต่ำ

แรงสัมผัสขั้นต่ำถูกกำหนดโดย (1)

การวางแผนความต้านทานการสัมผัสที่ได้รับหลังจากความทนทาน

การทดสอบในแกนตั้งและแรงสัมผัสเริ่มต้นในแนวนอน

แกน ดังแสดงในรูปที่ 3 แผนผัง และ (2) หาค่า

แรงสัมผัสขั้นต่ำเพื่อให้แน่ใจว่ามีความต้านทานการสัมผัส

ต่ำลงและมีเสถียรภาพมากขึ้น

ในทางปฏิบัติเป็นเรื่องยากที่จะวัดแรงสัมผัสโดยตรงสำหรับการเชื่อมต่อแบบสวมอัด ดังนั้นเราจึงได้รับดังต่อไปนี้:

(1) การเสียบขั้วต่อเข้ากับรูทะลุซึ่งมี

เส้นผ่านศูนย์กลางต่าง ๆ ที่เกินขอบเขตที่กำหนด

(2) การวัดความกว้างของขั้วต่อหลังจากใส่จาก

ตัวอย่างการตัดขวาง (ตัวอย่าง ดูรูปที่ 10)

(3) แปลงความกว้างขั้วต่อที่วัดใน (2) เป็น

แรงสัมผัสโดยใช้ลักษณะการเสียรูป

ไดอะแกรมของเทอร์มินอลที่ได้รับจริงดังรูป

รูปที่ 2

เส้นสองเส้นสำหรับการเปลี่ยนรูปของขั้วต่อหมายถึงเส้นสำหรับ

ขนาดขั้วต่อสูงสุดและต่ำสุดเนื่องจากการกระจายเข้า

กระบวนการผลิตตามลำดับ

ตารางที่ II Scecification ของ Connector ที่เราพัฒนาขึ้น

เห็นได้ชัดว่าแรงสัมผัสที่เกิดขึ้นระหว่าง

ขั้วและแม้ว่ารูจะได้รับจากจุดตัดของสอง

ไดอะแกรมสำหรับขั้วต่อและรูทะลุในรูปที่ 2 ซึ่ง

หมายถึงสภาวะสมดุลของการบีบปลายขั้วและการขยายรูผ่าน

เราได้กำหนด (1) แรงสัมผัสขั้นต่ำ

จำเป็นต้องทำให้ความต้านทานการสัมผัสระหว่างขั้วและ

แม้ว่ารูจะต่ำกว่าและเสถียรกว่าก่อน/หลังความทนทาน

การทดสอบสำหรับการรวมกันของขนาดขั้วต่อขั้นต่ำและ

เส้นผ่านศูนย์กลางรูทะลุสูงสุด และ (2) แรงสูงสุด

เพียงพอที่จะรับประกันความต้านทานของฉนวนระหว่างที่อยู่ติดกัน

รูทะลุเกินค่าที่ระบุ (109Q สำหรับสิ่งนี้

การพัฒนา) หลังจากการทดสอบความทนทานสำหรับ

การรวมกันของขนาดขั้วต่อสูงสุดและต่ำสุด

เส้นผ่านศูนย์กลางรูทะลุซึ่งการเสื่อมสภาพของฉนวน

แรงต้านเกิดจากการดูดความชื้นเข้าไปในตัว

พื้นที่เสียหาย (แยกส่วน) ใน PCB

ในส่วนต่อไปนี้เป็นวิธีการที่ใช้ในการพิจารณา

แรงสัมผัสต่ำสุดและสูงสุดตามลำดับ

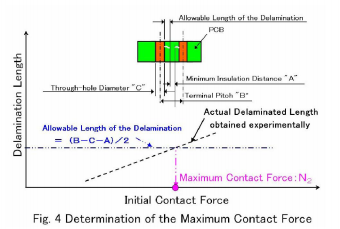

D. การกำหนดแรงสัมผัสสูงสุด

เป็นไปได้ว่าเกิดการแยกชั้นระหว่างชั้นใน PCB

การลดความต้านทานของฉนวนที่อุณหภูมิสูงและใน

บรรยากาศที่ชื้นเมื่อมีแรงสัมผัสมากเกินไป

ซึ่งเกิดจากการรวมกันของค่าสูงสุด

ขนาดเทอร์มินอลและเส้นผ่านศูนย์กลางรูทะลุต่ำสุด

ในการพัฒนานี้ แรงสัมผัสสูงสุดที่อนุญาต

ได้มาดังนี้;(1) ค่าทดลองของ

ระยะห่างของฉนวนขั้นต่ำที่อนุญาต "A" ใน PCB คือ

ที่ได้ทดลองไว้ล่วงหน้า (2) ที่ได้รับอนุญาต

ความยาวการแยกชั้นคำนวณทางเรขาคณิตเป็น (BC A)/2 โดยที่ "B" และ "C" คือระยะพิทช์ของขั้วต่อและ

เส้นผ่านศูนย์กลางของรูทะลุตามลำดับ (3) การหลุดร่อนจริง

มีความยาวใน PCB สำหรับเส้นผ่านศูนย์กลางรูเจาะต่างๆ

ได้ทำการทดลองและลงจุดบนความยาวแยกส่วน

เทียบกับแผนภาพแรงสัมผัสเริ่มต้น ดังแสดงในรูปที่ 4

แผนผัง

ในที่สุดก็ได้มีการกำหนดแรงสัมผัสสูงสุดแล้ว

เพื่อไม่ให้เกินระยะการแยกชั้นที่อนุญาต

วิธีการประมาณแรงสัมผัสจะเหมือนกับ

ระบุไว้ในส่วนก่อนหน้า

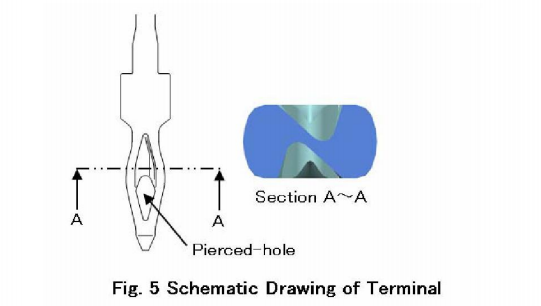

E. การออกแบบรูปทรงเทอร์มินัล

รูปทรง เทอร์มินอล ได้รับการออกแบบมาเพื่อสร้าง

แรงสัมผัสที่เหมาะสม (N1 ถึง N2) ในรูทะลุที่กำหนด

ช่วงเส้นผ่านศูนย์กลางโดยใช้ไฟไนต์เอลิเมนต์สามมิติ

วิธีการ (FEM) รวมถึงผลของการเสียรูปก่อนพลาสติก

เหนี่ยวนำในการผลิต

ดังนั้นเราจึงได้นำเทอร์มินัลที่มีรูปร่างเหมือน

"หน้าตัดรูปตัว N" ระหว่างจุดสัมผัสใกล้กับ

ด้านล่างซึ่งสร้างแรงสัมผัสที่เกือบสม่ำเสมอ

ภายในช่วงเส้นผ่านศูนย์กลางของรูเจาะที่กำหนดด้วย a

รูเจาะใกล้ปลายทำให้ PCB เสียหายได้

ลดลง (รูปที่ 5)

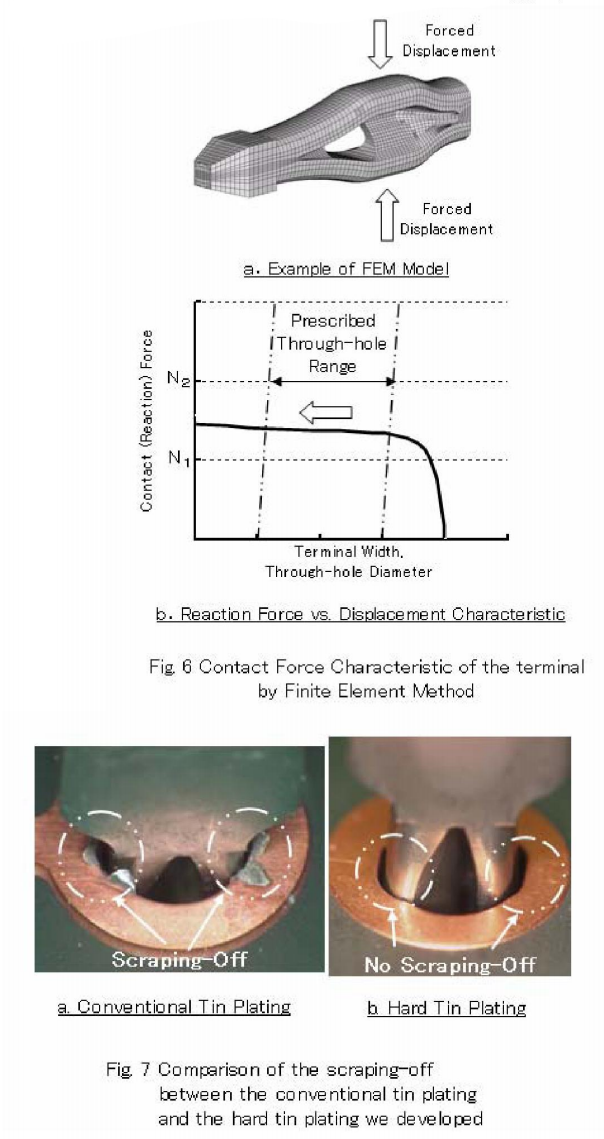

แสดงในรูปที่ 6 เป็นตัวอย่างของสามมิติ

แบบจำลอง FEM และแรงปฏิกิริยา (เช่น แรงสัมผัส) เทียบกับ

ไดอะแกรมการกระจัดที่ได้รับการวิเคราะห์

F. พัฒนาการของการชุบแข็ง

มีการรักษาพื้นผิวต่างๆ เพื่อป้องกัน

การออกซิไดซ์ของ Cu บน PCB ตามที่อธิบายไว้ใน II - B

ในกรณีของการชุบผิวโลหะ เช่น

ดีบุกหรือเงิน ความน่าเชื่อถือในการเชื่อมต่อทางไฟฟ้าของแบบสวมอัด

เทคโนโลยีสามารถมั่นใจได้โดยการผสมผสานกับ

ขั้วต่อการชุบ Ni ทั่วไปอย่างไรก็ตามในกรณีของ OSPต้องใช้การชุบดีบุกที่ขั้วเพื่อให้ใช้งานได้นานระยะความเชื่อถือได้ของการเชื่อมต่อทางไฟฟ้า

อย่างไรก็ตาม การชุบดีบุกธรรมดาบนขั้วต่อ (สำหรับ

ตัวอย่างเช่น ความหนา 1ltm) สร้างการขูดออกของดีบุกระหว่างขั้นตอนการใส่ขั้ว(รูปภาพ "a" ในรูปที่ 7)

และการขูดออกนี้อาจทำให้เกิดการลัดวงจรด้วยขั้วที่อยู่ติดกัน

ดังนั้นเราจึงพัฒนาฮาร์ดดีบุกชนิดใหม่

การชุบซึ่งไม่ทำให้ดีบุกถูกขูดออกและซึ่งทำให้มั่นใจได้ถึงความน่าเชื่อถือในการเชื่อมต่อทางไฟฟ้าในระยะยาวพร้อมกัน

กระบวนการชุบแบบใหม่นี้ประกอบด้วย (1) ดีบุกแบบบางพิเศษ

การชุบบนแผ่นรองพื้น (2) กระบวนการให้ความร้อน (ดีบุกรีโฟลว์)

ซึ่งก่อตัวเป็นชั้นโลหะผสมโลหะแข็งระหว่าง

การชุบผิวด้านล่างและการชุบดีบุก

เพราะสารตกค้างสุดท้ายของการชุบดีบุกซึ่งเป็นต้นเหตุ

จากการขูดออก บนขั้วจะบางมากและ

กระจายอย่างไม่สม่ำเสมอบนชั้นโลหะผสม ไม่มีการขูดออกของดีบุกได้รับการตรวจสอบในระหว่างกระบวนการแทรก (รูปภาพ "b" ในรูปที่ 7)

เวลาโพสต์: ธันวาคม 08-2022

ยูทูบ

ยูทูบ