ก.แม้ว่า Sumitomo Wiring Systems, Ltd. ได้จัดหา "คอนเนคเตอร์ Press-fit รุ่นแรก" ให้กับลูกค้าในยุโรปตั้งแต่ปี 2547 แต่ก็มีช่วงความทนทานต่อเส้นผ่านศูนย์กลางรูที่จำกัดเพียง 90ptm และนี่เป็นสาเหตุหลักของความยากลำบากใน การยอมรับสำหรับลูกค้ารายอื่น ๆ รวมทั้งในประเทศ

ดังนั้นเราจึงเริ่มพัฒนา "คอนเนคเตอร์สวมอัดรุ่นที่สอง" ซึ่งปรับให้เข้ากับช่วงความเผื่อของเส้นผ่านศูนย์กลางรูเจาะที่กว้างขึ้น โดยคาดการณ์ถึงตลาดที่ใหญ่ขึ้นในอนาคตอันใกล้

B.การประยุกต์ใช้สำหรับตัวเชื่อมต่อรถยนต์ สำหรับการประยุกต์ใช้เทคโนโลยีการเชื่อมต่อแบบสวมอัดกับตัวเชื่อมต่อรถยนต์ เราต้องคำนึงถึงปัจจัยเฉพาะบางประการตามที่ระบุไว้ด้านล่าง

(1) ความน่าเชื่อถือของการเชื่อมต่อระยะยาวในสภาวะแวดล้อมที่รุนแรงมากขึ้น ซึ่งจำเป็นสำหรับตัวเชื่อมต่อยานยนต์ (สัมผัสกับการสั่นสะเทือน การสั่นสะเทือนทางกล และความร้อน ฯลฯ)

(2) ต้นทุนต่ำกว่า อย่างน้อยเทียบเท่ากับกระบวนการบัดกรีแบบไหลทั่วไป

(3) การปรับให้เข้ากับช่วงความเผื่อของเส้นผ่านศูนย์กลางรูเจาะที่กว้างขึ้น

(4) ความน่าเชื่อถือในการเชื่อมต่อสำหรับการรักษาพื้นผิว PCB ต่างๆ

คำชี้แจง (4) หมายความว่า การรักษาพื้นผิวต่างๆ เช่น "การชุบแบบแช่ (ดีบุกหรือเงิน)" และ "สารกันเสียที่สามารถบัดกรีได้แบบอินทรีย์ (OSP)" ได้รับการพัฒนาและนำมาใช้เพื่อป้องกันการออกซิไดซ์ของพื้นผิวทองแดงบน PCB เป็นทางเลือกแทน HASL แบบเดิม (การปรับระดับการบัดกรีด้วยลมร้อน) [2] อย่างไรก็ตาม การเตรียมพื้นผิวเหล่านี้อาจส่งผลต่อความน่าเชื่อถือในการเชื่อมต่อแบบสวมอัด เนื่องจากการเตรียมพื้นผิวบน PCB สัมผัสโดยตรงกับขั้วต่อ

ครั้งที่สองแนวทางการออกแบบ

ก. สรุปข้อมูลจำเพาะ

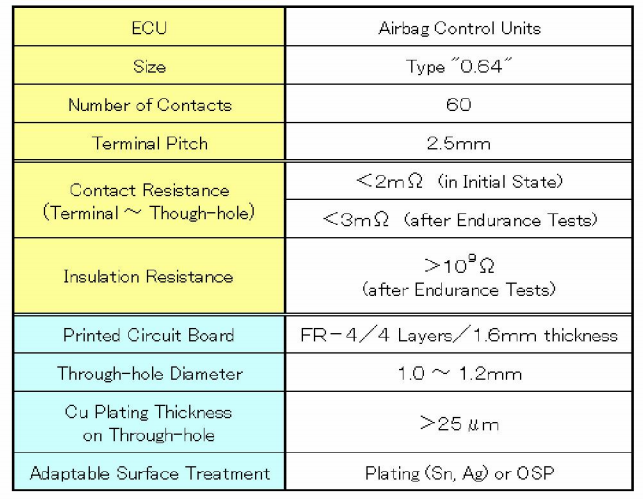

ข้อมูลจำเพาะของคอนเนคเตอร์สวมอัดที่เราพัฒนาขึ้นคือสรุปไว้ในตารางที่ II

ในตารางที่ II "ขนาด" หมายถึงความกว้างของหน้าสัมผัสตัวผู้ (ที่เรียกว่า "ขนาดแท็บ") มีหน่วยเป็น มม.

B.การกำหนดช่วงแรงสัมผัสที่เหมาะสมในขั้นตอนแรกของการออกแบบขั้วต่อแบบสวมอัด เราต้องกำหนดช่วงแรงสัมผัสที่เหมาะสม

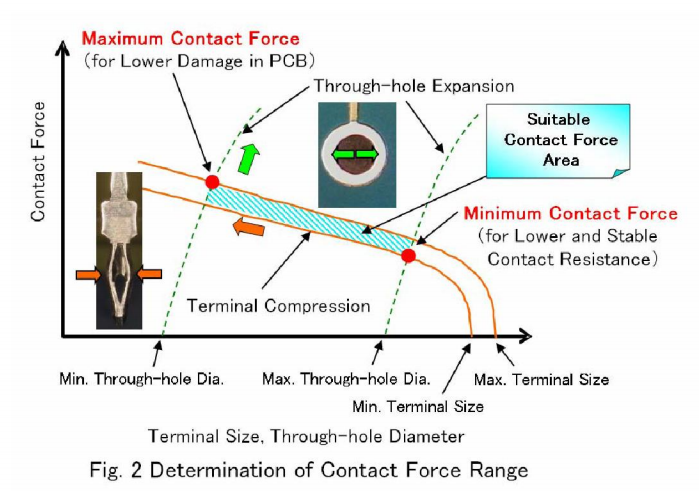

เพื่อจุดประสงค์นี้ไดอะแกรมลักษณะการเสียรูปของขั้วต่อและรูทะลุถูกวาดตามแผนผัง ดังที่แสดงในรูปที่ 2 มีการระบุว่าแรงสัมผัสอยู่ในแกนตั้งในขณะที่ขนาดเทอร์มินอลและเส้นผ่านศูนย์กลางของรูทะลุอยู่ในแกนนอนตามลำดับ

บรรทัดสองบรรทัดสำหรับการเสียรูปของเทอร์มินอลหมายถึงบรรทัดสำหรับขนาดเทอร์มินอลสูงสุดและต่ำสุดเนื่องจากการกระจายตัวในกระบวนการผลิตตามลำดับ

ตารางที่ II Scecification ของ Connector ที่เราพัฒนาขึ้น

เป็นที่ชัดเจนว่าแรงสัมผัสที่เกิดขึ้นระหว่างขั้วต่อและรูผ่านนั้นกำหนดโดยการตัดกันของแผนภาพสองแผนสำหรับขั้วต่อและรูทะลุในรูปที่ 2 ซึ่งหมายถึงสถานะสมดุลของการบีบอัดขั้วต่อและการขยายผ่านรู

เราได้กำหนดไว้

(1) แรงสัมผัสขั้นต่ำที่จำเป็นเพื่อทำให้ความต้านทานการสัมผัสระหว่างขั้วต่อและรูเจาะต่ำลงและมีเสถียรภาพมากขึ้นก่อน/หลังการทดสอบความทนทานสำหรับการรวมกันของขนาดขั้วต่อขั้นต่ำและเส้นผ่านศูนย์กลางรูทะลุสูงสุด และ (2) แรงสูงสุด เพียงพอเพื่อให้แน่ใจว่าค่าความต้านทานของฉนวนระหว่างรูทะลุที่อยู่ติดกันเกินค่าที่ระบุ (109Q สำหรับการพัฒนานี้) ตามการทดสอบความทนทานสำหรับการรวมกันของขนาดขั้วต่อสูงสุดและเส้นผ่านศูนย์กลางรูทะลุขั้นต่ำ ซึ่งการเสื่อมสภาพของความต้านทานของฉนวนเกิดจากความชื้น การดูดซึมเข้าสู่พื้นที่ที่เสียหาย (แยกเป็นชั้น) ใน PCB

ในส่วนต่อไปนี้ วิธีการที่ใช้ในการกำหนดแรงสัมผัสต่ำสุดและสูงสุดตามลำดับ

เวลาโพสต์: ธันวาคม 07-2022

ยูทูบ

ยูทูบ